OEE是什麼?為什麼需要計算OEE?本篇將為你介紹什麼是OEE指標,還會教你如何計算OEE稼動率、設備稼動率。覺得這些看起來太複雜?別擔心,讓騰榮創新協助你透過OEE管理產能效率!

OEE 是 Overall Equipment Effectiveness 的英文縮寫,OEE 意思為「整體設備效率」,是製造業用於衡量生產設備運營效率的一個關鍵指標,OEE 的計算結果是一個 0 到 100 之間的百分比數值,如果 OEE 的分數為 100% ,代表該公司正以最快的速度生產優質的產品,並且沒有時間延遲或低效率的問題。

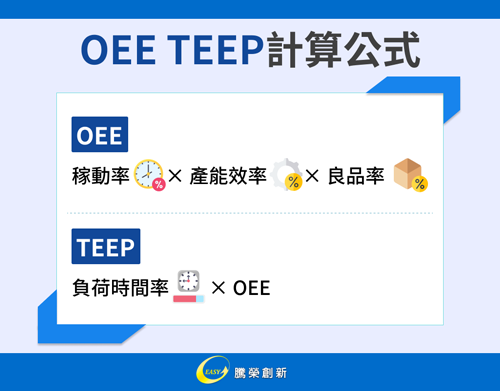

簡單來說,評價設備效率一共有 2 個重要指標,如果想更了解 OEE 定義,我們必須先釐清兩者的不同:

OEE 整體設備效率:

是指在計畫運行時間內,以每個製造單元的實際表現與設計能力的比較。將總運營時間(工人上班開展生產活動的時間)視為最大時間

TEEP 設備綜合生產:

英文為 Total Effective Equipment Performance,通常是指日曆時間(1 天 24 小時,1 年 365 天)所測得的 OEE。

至於工廠應該使用哪個指標來評價設備效率,取決於想評價的生產效率是以日曆時間為基礎,還是實際下達的生產計畫時間。

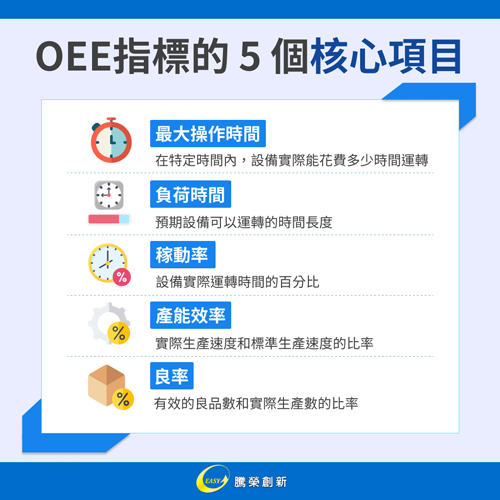

為了更能理解 OEE,我們還需要了解 5 個有關設備效率的基本指標:

最大操作時間指的是在特定時間內,設備實際能花費多少時間運轉,如果該設備完全由工廠內使用,則最大操作時間為日曆時間。

稼動率也被稱為「產能利用率」或是「時間稼動率」,是組成 OEE 指標的要素之一,是設備實際運轉時間的百分比,以下就為大家整理計算公式:

稼動時間=負荷時間 − 停機時間。

OEE 稼動率=(稼動時間 ÷ 負荷時間)× 100%

舉例:假設稼動時間是 8 小時,負荷時間為 10 小時,則 OEE 稼動率=(8/10)× 100% = 80%。

稼動率超過 100 的情況:

假設某設備在生產時,在特定時間滿負荷開工的能力可生產 1,000 個產品,但訂單需求有 1,500 個時,就需要「加班生產」來達到需求量,而設備稼動率就會是 1,500 ÷ 1,000 = 150%。

設備稼動率並非越高越好,刻意追求高的稼動率,卻導致供過於求,反而會有累積過多庫存的情況,因此稼動率的高低主要還是受市場需求量所影響。

產能效率又稱為性能稼動率,也是組成 OEE 指標的要素之一,用於檢視設備製造的速度,判斷機台效率的重要指標,是在不考慮品質的情況下,實際生產速度和標準生產速度的比率。

OEE 良率也稱良品率 First Pass Yield(FPY),也是 OEE 指標的要素之一,要用於檢視不良產品、二次返工、產品報廢所造成的損失,是有效的良品數和實際生產數的比率,也就是說 OEE 良率可以幫助掌握生產過程是否有浪費的情況。

控制產能:

控制產能:從設備 OEE 分數中,企業可以確保設備在生產過程中發揮最大產能,避免生產過度或不足的情況。

機況監控:

OEE 的計算結果可以讓企業了解每個設備的運行效率,知道哪些設備效率低弱,並且找出原因,掌控全局設備效率。

效率分析:

通過計算 OEE,企業可以確保對資本投資獲得良好的回報,OEE 的分析結果可以幫助企業做出明智的決策,確定是否需增加產能、提高效率或是推出新產品。

減低成本:

OEE 的計算結果可以幫助企業了解設備狀況,並制定適當的維護計畫,降低維修成本,延長設備的使用壽命。

提高產品良率:

透過 OEE 管理生產者能快速反映生產設備的狀況、進行數據收集、SPC、減少誤操作等,使生產者能夠更全面地了解生產過程中的問題,以及哪些問題需優先處理,確保提高生產品質,並減少產品召回的風險。

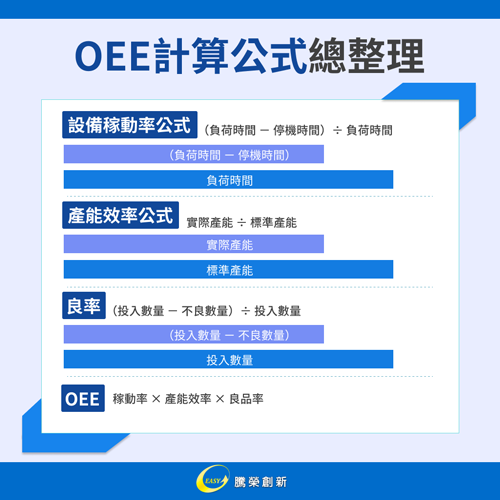

由前面可以知道,OEE 主要由時間稼動率、效能稼動率和良率 3 個要素所構成,以下就先為大家整理各個指標的計算公式:

看完公式以後,我們可以根據以下例子,帶您瞭解OEE TEEP 計算方式。

有間工廠每週工作 5 天,每天工作 10 小時(600 分鐘),每天有 40 分的休息時間,在休息期間設備會停止生產。

該工廠內的設備標準生產速度是 40 台/小時,所有生產部門的生產效率是 300 台,良品數是 240 台。

稼動率 = 500分 ÷ 560分=89.3%

產能效率=實際產能 ÷ 標準生產速度=36 ÷ 40=90%

良率=良品數 ÷ 實際生產數= 240 ÷ 300 =80%

若一間工廠 OEE 為 64.3%,一週工作 5 天,每週安排 2 小時的保養和 1 小時的員工教育訓練,並有 60 分鐘的停線時間,每週可用的時間是7 天 × 24 小時。

騰榮創新累積多年智慧工廠 OEE 服務經驗,可以協助企業將機台設備加裝數位偵測器、傳感器,將機台運轉情報,傳輸到後台進行分析,即時整理出實際的機台運作狀況,並具體呈現機台/產線的總合績效。對以設備為主的產線統計出 OEE 分數,以人員組裝為主的產線,則可算出人員總合效率(OPE),找出數值最低的因子優先來改善。

我們能為客戶打造最適當、高效率、低成本、省能源之自動化解決方案,提供 EMS 工廠設備自動化整合服務,自動收集現場設備及生產線「最真實」的即時資訊,透過雲端資料儲存與分析,再以 Dash Board 看板呈現管理圖表與數據,輕鬆管理生產機台稼動/產量 OEE 、設備生產履歷 WIP,提供作業現場到管理中心無縫連接的資訊流,並善用 MES 系統將生產過程中的工單、生產設備、產品、物料、生產區域等生產要件轉化成可控制的數據與製程,達到 E 化智慧工廠管理目標,騰榮創新提供以下 4 大智慧製造服務:

騰榮創新推出的 OEE 智慧戰情系統,提供各種數據的採集模組,透過通訊整合平台,讓廠商可輕鬆採集到不同類型、不同廠牌的機台設備資訊,讓生產資訊達到真正的透明化,提升產能與優化營運管理。

智慧工廠管理模組是專注於提供相關工業 4.0、智慧企業、智慧製造、智慧機器設備等解決方案的公司聯盟。無論從底層設備連線、單一管理模組,到完整設備管理系統 EMS 現場監控平台等,皆可針對客戶需求提供全面性的方案選擇。

騰榮創新擁有多年整廠資訊整合設計施工的經驗,可整合機台設備多元的通訊協定,搭配各大廠牌的自動化控制器、機器視覺、感測器等產品,為客戶打造量身定做的解決方案。

透過 SMB(Smart Machine Box)智慧機上盒,可協助讓設備快速聯網,讓以往不具備聯網功能的機台能夠上傳生產數據,除了免除人工紙本記錄等時間成本、自動獲取真實資料、隨時掌握設備稼動率等生產資訊之外,更可在製程/生產管理之優化、大數據分析上做進階應用。

騰榮創新「MES製造執行系統」能協調梳理營運、生產流程,並確保從工單、產線、設備管理、保養、品質管制到出貨入庫等流程順暢,運用這套軟體,廠內各種角色的工作者都可透過這套軟體與設備機器做對話,並且可延伸結合更多的系統,如 APS、SCADA 等,成為製造者的「核心大腦」,能去執行複雜的營運廠務管理。